避免粉末喷涂边缘开裂,中纤板的质量如何控制?

鲁班园

2022-12-30

粉末涂料静电喷涂工艺是指利用静电喷涂设备把粉末涂料喷涂到工件表面,在静电的作用下,粉末会均匀吸附于工件表面,形成粉状涂层,经过高温烘烤、流平、固化,变成效果各异(不同种类粉末涂料达到不同效果)的最终涂层。

要达到高质量的静电喷涂效果,就必须保证喷涂后中纤板边缘长期不开裂,这就需要掌握中纤板质量控制、喷涂生产线的设计与控制、粉末涂料的性能与最终产品的质量检验4个方面的技术。

尤其是中纤板质量控制影响最大,与原材料质量、施胶量、产品密度及密度均匀性、素板含水率和热压工艺等因素有关。本文就中纤板质量控制对中纤板喷粉后边缘开裂的原因进行分析,并提出改进措施。

01 原材料的控制

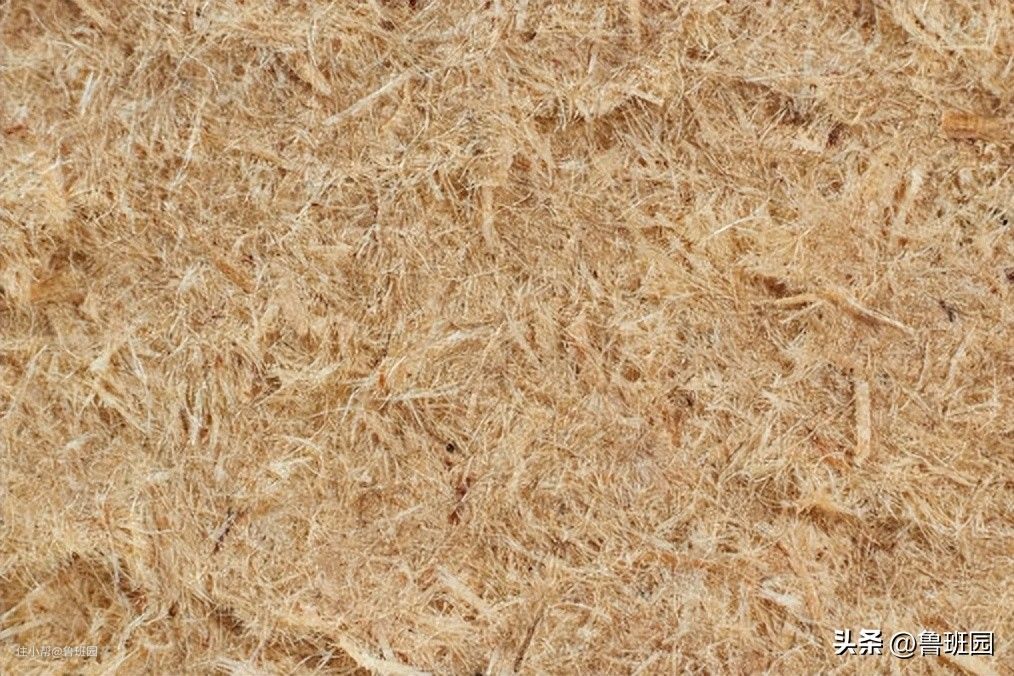

生产中纤板的原料是决定其质量、性能和效益的基础。用于制造中纤板的原料非常广泛,其质量优劣直接影响板材最终质量。目前生产中纤板的原料比较复杂,实际生产所使用的木材树种混杂,如果生产中纤板过程中原料搭配不合理或混合不均匀,则容易出现质量波动,引起板材喷涂后基材边缘开裂。

改进措施:①严格料场管控,遵守不同材种分区堆放的原则,将新伐材、含水率高的原料与久置材、含水率低的原料分开堆放,以保障生产过程含水率稳定;②木材原料按照贮存时间的先后顺序使用,密度相近的原料混合使用。③针叶树材与阔叶树材合理搭配使用,可以明显提高成品板的内结合强度。

02 施胶量的控制

中纤板的内结合强度是其关键性能之一,内结合强度能够表现出中纤板内木纤维与木纤维之间胶合质量的好坏,该指标不合格时,中纤板极易出现开裂现象。喷粉后烘干熔平固化过程中内应力大于板材内结合强度时,就会出现喷粉后基材边缘开裂,而在其他工艺条件一定的情况下,合理控制施胶量可以保证其内结合强度。

改进措施:制定粉末涂料静电喷涂板材质量要求,采用三聚氰胺改性脲醛树脂时,施胶量控制在16%左右,内结合强度控制≥0.90 MPa、密度控制在(755±5)kg/m3、峰值密度控制在(1 040±10) kg/m3、芯层密度占平均密度≥90%;低速磨浆时适当增加施胶量;施胶流量计采用精确度较高的质量流量计,并定期校核,保证其计量准确性。

03 密度与密度均匀性

根据生产经验,通常密度低或者不均匀的板材会影响内结合强度和静曲强度,很难保证高质量的静电喷涂效果,也不能确保喷涂后基材边部不开裂;而密度太高,重量大且易变形,增加了木材单耗,生产成本提高。

改进措施:①定期检查清理铺装下料口、打散辊,清除其积存的纤维,以保铺装均匀性;②对计量仓进料摆动机构的摆动角度进行适当调整,确保板坯两侧的铺装厚度一致;③检查计量仓料位情况,确保计量仓均匀下料;④定期检查计量仓下料口、铺装网带底部或皮带底部是否积存纤维,定期进行清理。

04 素板的含水率

在热压工艺条件一定的情况下,板材含水率高低主要由生产过程纤维含水率高低决定。根据生产经验,素板含水率>8%,静电喷涂后烘烤熔平固化时,水分挥发量过大,易造成基材边缘出现针孔、起泡和开裂等现象;含水率<4%,经喷涂烘烤,含水率更低,后续过程可能发生吸潮,造成应力分布不均,继而边部开裂。

改进措施:①根据生产经验,纤维含水率控制在(8.0±0.5)%,确保素板含水率稳定在5%~7%;②砂光后待检的板材要及时检验打包入库,同时对其包装进行套袋和底部缠绕膜加固,防止板材长期裸露在空气中吸潮;③对生产设备做好维护保养,保持设备正常生产运行,防止生产过程突发设备故障停机,重新磨浆引起纤维含水率波动。

05 板材热压工艺

在连续平压生产中纤板过程中,通过设置热压板各区域温度、压力以及压机速度,从而生产出断面密度不同的板材。断面密度分布是指厚度方向上密度变化规律,以断面密度曲线表示,是中纤板的重要结构特征,也是影响其物理力学性能的重要因素。

影响断面密度曲线的因素很多,热压温度、压机速度、压力以及纤维含水率等都是较重要的影响因素。在正常生产过程中,随着生产条件的变化,需要经常对其微调来控制断面密度曲线。

比较理想的密度曲线为高密度区保持一定的高度与厚度,可以保证板材的静曲强度,高密度向低密度平滑过渡,低密度保持一定的高度,保证板材内结合强度。根据生产实践经验,以下几种断面密度易造成中纤板静电喷涂后基材边缘开裂。

通过上述改进措施,可以有效地解决因中纤板质量引起的粉末涂料静电喷涂后边缘开裂问题,为中纤板进行喷涂二次加工提供良好的质量保证,提高其附加值,增强产品市场竞争力。